Strona główna » Oferta » Rozwiązania dla Sektora Przemysłowego » System MES – KPMS OEE

System MES – KPMS OEE

System MES (Manufacturing Execution System)

System Realizacji Produkcji to rozwiązanie, które za pomocą technologii informatycznych, oprogramowania oraz elementów automatyki umożliwia monitorowanie na bieżąco procesów produkcyjnych w taki sposób, aby otrzymać niezbędne informacje o tych procesach. Wszystkie zebrane dane są przedstawiane w ujęciu rzeczywistym, co pozwala użytkownikowi systemu na szybką reakcję na zaistniałe sytuacje.

Funkcjonalność systemu MES zapewnia m.in.:

- szczegółowe planowanie procesu produkcji przyczyniając się do zminimalizowania czasu przezbrojeń

- monitoring przebiegu procesów produkcyjnych

- maksymalne wykorzystanie niezbędnych do produkcji zasobów

- monitoring pracy maszyn i pracowników

- monitoring przestojów planowanych i nieplanowanych

- rejestrację przyczyn przestojów planowanych i nieplanowanych

- rejestrację danych o wydajności pracy maszyn/urządzeń/linii

- wyliczanie wskaźników takich jak OEE

- gromadzenie danych i informacji o ilości produktów wadliwych

- wsparcie w zakresie procesów kontroli jakości

- prowadzenie elektronicznej dokumentacji dotyczącej przetwarzania danych produkcyjnych

- raportowanie przebiegu procesu produkcji (OEE, wydajność, uzysk, awarie, mikroprzestoje,…).

Dla kogo dedykowany jest system MES

System MES wspomaga kadrę kierowniczą oraz zarząd przedsiębiorstwa przy planowaniu dalszych działań procesów produkcyjnych. Prawidłowo przetworzone dane pozwalają na przeprowadzenie analizy wskaźników efektywności na produkcji, a także na uzyskanie informacji na temat rzeczywistego wykorzystania zdolności produkcyjnych. W efekcie wpływa to na poprawę efektywności pracy całego zakładu.

Główne korzyści z wdrożenia systemu MES:

- wzrost efektywności pracy zakładu

- wzrost wskaźnika efektywności sprzętu OEE

- zminimalizowanie ponoszonych kosztów produkcji

- zminimalizowanie przestojów nieplanowanych oraz planowanych

- zwiększenie dostępności maszyn i urządzeń

- poprawa jakości produkcji

- możliwość szczegółowej analizy danych w zakresie efektywności oraz wydajności produkcji.

System KPMS OEE – system klasy MES do rejestrowania czasu pracy i zbierania danych produkcyjnych z maszyn i urządzeń

System KPMS OEE wspomaga bieżącą działalność Kadry Kierowniczej odpowiedzialnej za prawidłowe wykorzystanie czasu pracy maszyn i urządzeń, nastawione na poprawę wydajności i zyskowności poprzez minimalizowanie czasu przestojów na produkcji. KPMS OEE jest narzędziem zbierającym dane produkcyjne w czasie rzeczywistym. Umożliwia analizę procesu realizacji produkcji od momentu zaplanowania, poprzez wykonanie i kontrolę zaplanowanych zleceń, kończąc na dostarczeniu danych umożliwiających wyliczenie współczynnika OEE. Ponadto system wyposażony jest w narzędzia monitorowania i rozliczania zleceń produkcyjnych niezależnie oraz w kooperacji z systemami klasy ERP, z których pobierane są dane o zleceniach. Na podstawie informacji pobieranych bezpośrednio z linii produkcyjnych system może przekazywać do systemów ERP zwrotne informacje o statusie realizacji poszczególnych zleceń produkcyjnych. Współpraca poszczególnych modułów i funkcji systemu KPMS OEE umożliwia Kierownikowi Produkcji kontrolę poszczególnych linii produkcyjnych, wielkości produkcji i wskaźników OEE, gromadząc niezbędne dane na jednym, ergonomiczny ekranie. Dzięki tym informacjom możliwe jest podejmowanie trafnych decyzji w kontekście nieprawidłowości pojawiających się w procesie produkcji.

Elastyczny system wprowadzania danych, przygotowany wspólnie z użytkownikami, pozwala na zasilanie systemu niezależnymi sposobami:

- manualny – dedykowany dla maszyn/linii niewyposażonych w urządzenia pomiarowe, gdzie wszystkie informacje wprowadzane są przez operatora za pośrednictwem interfejsu Systemu KPMS OEE

- automatyczny – dedykowany dla nowoczesnych maszyn/linii, gdzie dane analizowane przez system pobierane są ze sterowników lub olicznikowania i bezpośrednio przekazywane do Systemu KPMS OEE celem dalszej obróbki i wizualizacji

- półautomatyczny – stanowiący uzupełnienie modelu automatycznego, gdzie dane pobrane automatycznie są uzupełniane przez operatora urządzeń/linii za pośrednictwem interfejsu Systemu KPMS OEE.

Moduły systemu KPMS OEE

- Zlecenia produkcyjne – moduł służący do definiowania i zarządzania zleceniami produkcyjnymi realizowanymi na danej maszynie czy linii produkcyjnej

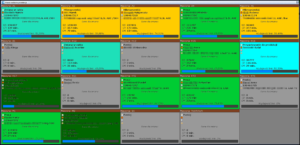

- Panel Operatora – adresowany przede wszystkim do operatora oraz nadzoru produkcji, ale również dla innych osób, które posiadają odpowiedni poziom uprawnień systemowych

- Panel Kierownika Produkcji – adresowany nie tylko do Kierownika Produkcji, ale także dla innych osób, które posiadają odpowiedni poziom uprawnień i są odpowiedzialne za nadzorowanie procesu produkcji. Zadaniem tego modułu jest dostarczenie użytkownikom skondensowanych, ale i szczegółowych informacji w prostej, odpowiednio zwizualizowanej formie

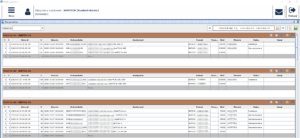

- Moduł Raportowy – dostarcza szeroką gamę raportów analitycznych służących do przetwarzania i prezentacji danych niezbędnych w procesie podejmowania decyzji na poziomie operacyjnym.

System KPMS OEE we współpracy z innymi systemami

Istnieje również możliwość integracji KPMS OEE z innymi systemami służącymi do zbierania danych (np. SCADA) i zarządzania produkcją, jeżeli takie już funkcjonują. Integracja z systemami klasy ERP umożliwia automatyczny import i nadzór nad realizacją zleceń. Integracja z systemami klasy ERP umożliwia dwukierunkową wymianę danych z systemem KPMS OEE. Systemy takie jak m.in.: SAP, BAAN, IFS, Impuls, SCALA, MS Dynamics, Movex, JD Edwards, TETA, … stanowią źródło kompletnych danych na temat zleceń produkcyjnych. KPMS OEE monitorując proces produkcji w oparciu o dane pobierane z linii produkcyjnych komunikuje się zwrotnie z systemami ERP, raportując o aktualnym statusie realizowanych zleceń. Celem integracji z systemami zewnętrznymi jest poszerzenie zakresu danych analizowanych przez system KPMS OEE. Dzięki temu oprócz informacji pochodzących z linii produkcyjnych monitoringowi podlegają także informacje pochodzące z innych systemów (dostarczanych np. przez producentów maszyn i urządzeń).

Kluczowe korzyści wdrożenia systemu KPMS OEE:

- kontrola efektywnego czasu pracy maszyn, urządzeń i ich operatorów

- kontrola postojów planowanych

- raportowanie i redukcja czasu postojów nieplanowanych

- raportowanie i redukcja czasu przezbrajania i ustawiania maszyn i urządzeń

- monitoring stanu maszyn, urządzeń i linii produkcyjnych

- monitorowanie ilości wadliwych produktów

- wyliczanie i raportowanie wskaźników wchodzących w skład wskaźnika OEE: dostępności, wykorzystania i jakości produkcji

- ciągły monitoring i raportowanie w zakresie wielkości produkcji realizowanej w stosunku do zaplanowanej

- prognozy zakończenia zlecenia produkcyjnego

- informacje o czasie pracy, przestojach, mikroprzestojach, wydajności oraz wielkości produkcji

- informacje o obsadzie operatorów maszyn

- wsparcie w obszarze raportowania i redukcja czasu przygotowania analiz.

System KPMS OEE może funkcjonować jako system autonomiczny lub być zintegrowany z systemem remontowo-konserwacyjnym KPMS Maintenance. Informacje z Systemu KPMS OEE pozwalają m.in. na generowanie przeglądów okresowych w systemie KPMS Maintenance na podstawie czasu pracy maszyny czy wielkości produkcji.

Najczęściej zadawane pytania – KPMS OEE

KPMS OEE (Rejestracja Czasu Pracy Maszyn i Danych Produkcyjnych) to system klasy MES, który służy do zbierania i analizowania danych produkcyjnych z maszyn i urządzeń. Głównym celem systemu jest wspomaganie kadry kierowniczej poprzez rejestrację i prezentację danych w zakresie czasu pracy, efektywności maszyn, a także innych istotnych wielkości dotyczących procesu produkcji.

OEE (Overall Equipment Effectiveness ) to wskaźnik, który informuje, w jakim stopniu maszyny urządzenia/ linie produkcyjne wykorzystywane są w procesie produkcyjnym, a także jak efektywnie mogą wykonywać swoje zadania.

Wskaźnik OEE wylicza się za pomocą wzoru:

OEE = Dostępność x Wydajność x Jakość

gdzie

Dostępność = Rzeczywisty czas pracy maszyny / planowany czas pracy maszyny

Wydajność = Liczba wyprodukowanych elementów / Zdolność

Jakość = Ilość wyrobów dobrych / ilość wyrobów wytworzonych

System dedykowany jest dla wszystkich branż. System ma zastosowanie w zakładach, gdzie produkcja ma charakter seryjny.

System KPMS OEE dedykowany jest dla 3 obszarów:

• Zarządczy

• Operacyjny

• Produkcyjny.

W obszarze zarządczym, dedykowanym do dyrektorów produkcji, zarządu lub szefów operacyjnych niezbędne jest raportowanie, analiza oraz obserwacja z dłuższej perspektywy okresu czasu. Osoby poszukują odpowiedzi na pytania: jaka jest ilość zleceń wykonanych w terminie, jaka jest ogólna efektywność firmy itp.

W obszarze operacyjnym, który dedykowany jest dla kierowników produkcji, brygadzistów, liderów zmianowych niezbędne będą informacje w szerszym ujęciu np. jak przebiega praca na danych stanowiskach, co czy te pracują prawidłowo, przez jaki czas są dostępne, niedostępne, w jakim stopniu są wydajne.

W obszarze produkcyjnym, gdzie użytkownikami systemu KPMS OEE są operatorzy produkcji, którzy rejestrują ilości wyprodukowanych sztuk wyrobów, zajmują się uruchamianiem zleceń, czy prowadzeniem ewidencji o przestojach itp.

System KPMS OEE dostarcza szczegółowych informacji na temat statusu realizacji zleceń produkcyjnych, stanów linii, maszyn i urządzeń produkcyjnych, ich wydajności oraz produktów zarówno w czasie rzeczywistym, ale i w ujęciu historycznym.

System KPMS OEE może być integrowany z innymi systemami funkcjonującymi w zakładzie produkcyjnym m.in.: SAP, IFS, BAAN, IMPULS, MS DYNAMICS, JD EDWARDS itp.

System KPMS OEE dostarcza szeroki wachlarz raportów analitycznych służących

do przetwarzania i prezentacji danych niezbędnych w procesie podejmowania decyzji na poziomie operacyjnym.

Najważniejsze z raportów to:

• Raport OEE

• Współczynniki techniczne (przezbrojenia, regulacji, awarii, oczekiwania

• na mechanika, MTTR, MTTF, MTBF)

• Raport działu technicznego (obejmuje on wszystkie działania SUR dot. linii

• produkcyjnych i urządzeń)

• Czas pracy, wydajność, sprawność oraz efektywność pracy maszyn i urządzeń

• Awaryjność maszyn i urządzeń oraz przyczyn awarii

• Efektywność procesów w rozbiciu na stany linii

• Realizowane zlecenia

• Raporty zmianowe

• Raporty zdarzeń

• Raporty zbiorcze dla maszyny, operatora, produktu i zlecenia

• Raport przezbrojeń i konserwacji

• Raport zleceń.

Licencje są bezterminowe przyznawane na jednocześnie pracujących użytkowników.

Jest kilka sposobów aby połączyć sterowniki z systemem KPMS OEE:

• Sterowniki mogą zostać wpięte w koncentrator, z którego system KPMS OEE będzie pobierał niezbędne informacje.

• Niezbędne dane mogą być pobierane z innych systemów np. InTouch lub AsixEvo.

• Stosowane są również metody, gdzie automatycy pracujący w danym zakładzie skorzystają z dostarczonych przez Komtech procedur, zapisują wymagane dane ze sterowników do bazy KPMS OEE.

System KPMS OEE ma możliwość komunikacji z większością sterowników, o ile nie ma ograniczeń ze strony producenta (np. utrata gwarancji). Dotychczas najczęściej wykorzystywaliśmy do tego SCADĘ np. Asix – nasz system sam w sobie nie posiada modułów ani driverów komunikacyjnych – wykorzystujemy do tego oprogramowanie zewnętrzne. Ma to jedną dużą zaletę, tj. całość akwizycji danych mogą realizować automatycy z danego zakładu co daje Państwu niezależność w tej kwestii oraz bardzo mocno redukuje koszty potencjalnych wdrożeń i rozwoju.

Na skróty: CMMS System | MES System | Dokumentacja Jakościowa i Walidacyjna | Zalecenia Poaudytowe

ul. Dębowa 19A, 26-610 Radom | woj. mazowieckie | tel.: 48 33 111 00, 508 390 589 | email: komtech-office@komtech.pl

Copyright 2025. KOMTECH. All rights reserved. Wykonanie: NobleBrand